LE BRONZIER

Le bronzier est un des éléments indispensable à

l' ébéniste, il est un complément primordial

à l'esthétique finale du meuble. Depuis l' origine

du meuble au XVIII°, il est l'élément décoratif

qui met en valeur le travail de l'ébéniste. Sans

lui, ces oeuvres d'art n'aurait pas l'éclat nécessaire

à son équilibre.

Il n' est pas rare de voir arriver en restauration un meuble incomplet

en bronzes : soit que des garnitures complètes aient disparus,

soit des petits morceaux de poignées cassées par

exemple. D' autres cas existe aussi ou la garniture est totalement

remplacée par du neuf début XX ème par quelques

iconoclastes…

La majeure partie du travail est malgré tout la réparation

et compléter les manques. Pour ce faire, il suffit de copier

une pièce existante, d' en découper la partie manquante

et de la braser à sa place.

Il reste néanmoins à découvrir la partie

principale qui est de voir sortir une pièce du sable ou

du bloc de plâtre réfractaire du moulage à

la cire perdue. C'est ce que nous allons vous faire découvrir.

- Fonderie au sable

- Fonderie à la cire perdue

- La dorure au mercure

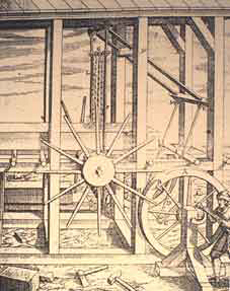

Fonderie au sable

Ce sont les procédés les plus courants pour le

moulage des pièces réalisées en alliages

ferreux (fonte, acier) et métaux non ferreux lourds tels

que les alliages de cuivre (bronze et laiton).

En tout état de cause, le moulage au sable est applicable

à toutes les productions et permet la réalisation

de toutes pièces en tous alliages, d’un point de

vue strictement technique.

La matière première utilisée est à

base d’un produit réfractaire, généralement

la silice sous forme de grains fins liés par une matière

argileuse ou un liant permettant par " tassement " (appelé

serrage) de reproduire en creux une forme donnée par un

modèle représentant celle de la pièce au

retrait près. Cette opération s’effectue dans

un " cadre ", appelé châssis, qui permet

après serrage de sortir le modèle en laissant en

creux la forme du modèle (donc de la pièce).

Les principales opérations du moulage au sable sont:

1/ Mise en place d’une première couche provisoire

car ne pouvant être tassée.

2/ Mise en place des modèles.

3/ Recharge jusqu'au plan de joint.

4/ Mise en place d’un châssis vide sur le premier.

5/ Remplissage du châssis.

6/ Tassage, écrasement.

7/ Retournement et élimination du premier châssis

et de son sable mal tassé.

8/ Préparation du joint, des repères de positionnement

et mise en place d’une poudre isolante (noyau pulvérisé).

9/ Mise en place d’un châssis vide pour remplacer

le premier.

10/ Remplissage, tassage.

11/ Ouverture, finition des détails, évidemment

des "jets de coulées".

12/ Enlèvement des originaux.

13/ Séchage des moules.

14/ Coulage du laiton ou du bronze.

15/ Enlèvement du sable, récupération des

pièces, ébarbage.

On peut retenir quatre grands procédés de base

du moulage au sable :

1/ – dans le moulage au sable à vert, on emploie

un sable siliceux auquel on a fait un ajout d’argile (des

sables naturels existent et sont employés tels quels) la

silice pour la résistance à la chaleur et l’argile

pour sa tenue. Ces sables silico-argileux ont une consistance

telle qu’après serrage on peut extraire le modèle

sans modifier la forme en creux ; ce procédé permet

de couler directement les alliages liquides pour obtenir les pièces

sans autres précautions particulières ;

2/ – le moulage au sable à vert grillé (ou

flambé ) est réalisé de la même façon

que le précédant mais on pratique avant la coulée

de l’alliage liquide un chauffage en surface du moule à

l’aide d’un chalumeau pour sécher et durcir

les parois de ce moule, afin d’éviter les érosions

et atténuer les effets d’oxydation dus à la

présence d’eau dans le moulage à vert ;

3/ – dans le moulage au sable étuvé, le moule

est séché à cœur par étuvage

pour assurer un durcissement et une résistance mécanique

permettant de recevoir de grandes quantités de métal

liquide ;

4/ – le moulage au sable à liant synthétique

tend à se développer car il permet des moulages

rapides et précis sans faire appel à une main-d’œuvre

qualifiée ; les sables synthétiques ne demandent

aucun effet de tassement (serrage) ; il suffit de déposer

le produit (sable + liant) autour du modèle en employant

soit des châssis (comme pour les moulages au sable décrits

précédemment), soit un seul cadre démontable,

utilisable pour chaque moulage ; le durcissement du sable résulte

d’une modification du liant minéral ou organique

qui durcit, soit au contact de l’air, soit par l’intermédiaire

d’un adjuvant favorisant la réaction de durcissement

; ce procédé permet d’obtenir une grande précision

de moulage, donc des pièces, et se prête particulièrement

bien tant à la production de prototypes et de petites séries

qu’aux très grandes séries.

L’ensemble de ces procédés de moulage s’adapte

à la réalisation de chantiers entièrement

automatiques dont la souplesse permet de passer des productions

de petites séries à des productions de grandes séries

par changement rapide (presque instantané) des modèles.

Le moulage au sable lié au ciment est obtenu en remplaçant

le liant argileux par du ciment (genre Portland à 8 à

10 p. 100) ; on obtient un remplissage en humidifiant ce mélange

et on verse ce produit semi-liquide dans le châssis sur

le modèle sans faire une opération de serrage, ni

d’étuvage ; il s’agit d’un procédé

économique pour des pièces faites à l’unité

ou en petites séries ; cependant, il faut éviter

d’utiliser ce procédé pour la coulée

d’alliages fondant à très haute température

(réfractarité moyenne) et pour la coulée

d’alliages sensibles aux effets de criques à la solidification

(phénomène de contractions contrariées par

la rigidité du moule) ; le principe du procédé

permet, par sa simplicité, de réaliser des moules

pour produire de très grandes pièces (plus de 300

tonnes en fonte) ;

Fonderie à la cire perdue

Les principales opérations du moulage à la cire

perdue sont:

A - Préparation du moule de cire.

1/ soudage d’une tige sur l’original à copier

pour former le "jet de coulée".

2/ emprisonnement de l’original dans du caoutchouc ou

du silicone.

3/ ouverture du bloc polymérisé au cutter en partant

de l’axe du "jet de coulée" afin d’obtenir

deux demi-moules.

4/ enlèvement de l’original.

5/ remboîtage des deux demi-blocs qui sont maintenus par

du "scotch".

6/ injection de cire à 70° sous une pression d' environ

0,5 bar par l’orifice laissé libre par la tige.

7/ durcissement: entre 5mn et 30mn selon la grosseur de la pièce.

B: Préparation du moule de fonderie.

8/ Montage des cires sur une embase jusqu'à constituer

un arbre dont le tronc et les branches sont des jets de coulées

et les feuilles les pièces à reproduire.

9/ Mise en place de l’ensemble dans un cylindre de 330

m/m de hauteur et 190 m/m de Ø pour les travaux usuels.

Cette technique peut être pratiquée également

pour des objets monumentaux: la statue équestre de Louis

XIV place Bellecour à Lyon.

10/ Remplissage du cylindre par un plâtre fin.

11/ Séchage d'environ 4heures.

12/ Etuvage du cylindre à 140° pour vider la cire

du bloc de plâtre

13/ Cuisson du bloc de plâtre à 780°.

14/ Coulage du laiton (70 % de cuivre, 30% de zinc) dans le bloc

dont la température a baissé à 600°.

Le métal coule dans le cylindre à une température

comprise entre 980 et 1100°.

15/ Après refroidissement partiel, le bloc est plongé

dans l'eau froide ou le choc thermique et un jet d'eau sous pression

pulvérise le plâtre et laisse les pièces à

ébarber.

Le moulage à la cire perdue est un procédé

ancien qui a été rénové. C’est

aussi un procédé de grande précision à

modèle perdu, utilisable pour des pièces relativement

petites et plutôt en série. Le moule est constitué

par un mélange composé de sable siliceux, de sillimanite

ou de zircon et d’un liant faisant prise par cristallisation

(plâtre, ciment alumineux ou magnésien), par gel

(hydrolyse du silicate de sodium ou du silicate d’éthyle

avec un accélérateur de prise) ou par polymérisation

(résines en poudre, peu employées à vrai

dire.

Ce mélange est coulé autour d’un modèle

en cire (ou en polystyrène, pour de grandes séries

de pièces), qui disparaît lorsque l’on porte

l’ensemble à une température suffisante pour

le faire fondre ou brûler.

Le modèle laisse à sa place une empreinte sans

couture dans le moule qui est cuit ensuite à 1 000 0C environ.

On y coule l’alliage, soit par gravité soit par centrifugation.

Le moule peut être constitué par une simple coquille

en matière réfractaire renfermant le modèle

(procédé monoshell ). Le procédé permet

d’obtenir des pièces de formes précises ou

faites en alliages non usinables.

La dorure au mercure.

La dorure et l’argenture sont pratiquées pour donner

l’aspect du métal précieux. À l’origine,

chez les Egyptiens, la feuille d’or était appliquée

sur le métal à recouvrir et martelée sur

les bords, pour s’insérer dans un sillon pratiqué

sur le pourtour. La feuille de métal pouvait également

être martelée sur toute la surface à dorer,

préparée par des entrecroisements de traits gravés

ou par une attaque à l’acide qui favorisaient l’adhésion.

Ce procédé, d’origine japonaise, est appelé

faux damassé ou nuname. Plus économique et requérant

moins de dextérité pour la gravure et pour la préparation

des fonds, certains objets d’artisanat (Tolède, Japon)

sont encore aujourd'hui fabriqué de cette manière

: les petites feuilles, les fils ou les points de métal

coloré qui caractérisent cette production populaire

y sont incrustés.

Dans le cas de la dorure au mercure appelée aussi "

or moulu ", le métal précieux est broyé

en poudre et mélangé au mercure, l’amalgame

ainsi obtenu est réparti sur les surfaces à dorer

ou à argenter, les réserves étant recouvertes

de blanc d’Espagne et le tout chauffé : le mercure

se volatilise et le métal, en fondant, se soude en surface.

Mélangée au cuivre ou à l’argent, suivant

les goûts et les époques, la dorure peut prendre

une coloration plus rouge ou plus jaune. Le XVIII° siècle

et l’époque Empire ont particulièrement mis

à profit ces possibilités. La dorure au mercure,

qui présentait de graves dangers, à cause des émanations

de mercure, fut interdite au milieu du XIX ème siècle.

Malgré cette interdiction il reste néanmoins des

ateliers français possédant cette technique.

Mise au point par l’anglais Elkington dès 1838,

et exploitée par Christofle vers 1840, la dorure, comme

l’argenture électrochimique, prendra désormais

le pas sur la dorure au mercure, l’objet à recouvrir,

rendu conductible est plongé dans un bain dans lequel passe

un courant électrique, attire les molécules du métal

pur : l’épaisseur de ce dernier est proportionnelle

au temps de l’opération.